Język

ANGJak wybrać odpowiedni złącze hydrauliczne w celu poprawy wydajności systemu

2025.08.18

2025.08.18

nowości branżowe

nowości branżowe

1. Understand the operating parameters of the hydraulic system.

Złącza hydrauliczne must withstand the hydraulic system's operating pressure, which typically ranges from tens of bars to thousands of bars. Określ maksymalne ciśnienie robocze systemu i wybierz złącza z współczynnikiem bezpieczeństwa, który może wytrzymać co najmniej 1,5 lub nawet 2 razy więcej niż ciśnienie, aby zapobiec awarii z powodu wahań ciśnienia.

Szybkość przepływu systemu wpływa na prędkość przepływu w ramach rurociągu. Excessively high flow rates can cause vibration and noise at the connector, accelerating wear. Projekt złącza powinien uwzględniać dynamikę płynów, aby uniknąć odporności lub turbulencji.

Temperatura jest również parametrem krytycznym. Temperatury oleju hydraulicznego mogą wynosić od -40 ° C do 150 ° C w różnych warunkach pracy. Materiały i uszczelki złącza muszą wytrzymać temperaturę roboczą systemu; W przeciwnym razie stwardnią się, starzeją się i porażą.

Kompleksowe rozważenie ciśnienia, przepływu i temperatury zapewnia bezpieczeństwo i niezawodność łącza w rzeczywistych warunkach pracy.

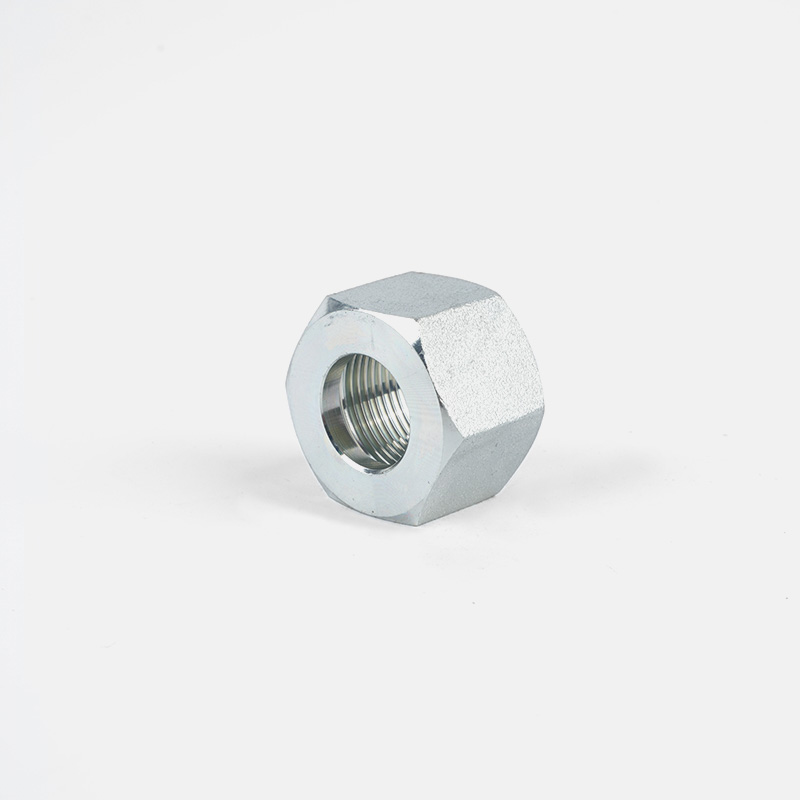

2. Wybierz typ złącza na podstawie interfejsu rurociągu i sprzętu.

Rurociągi hydrauliczne są dostępne w różnych stylach projektowych. Złącza hydrauliczne występują w różnych stylach, w tym proste, 90-stopniowe łokcie, 45 stopni łokci i koszulki, aby spełnić różnorodne wymagania dotyczące układu rur. Prawidłowy dopasowany kształt może skutecznie zmniejszyć naprężenie rurowe i uniknąć niepotrzebnych odpadów przestrzennych.

Typ interfejsu jest równie ważny. Złącze hydrauliczne oferują różne metody połączenia, w tym połączenia gwintowane (takie jak NPT, BSP i SAE), złączki kompresyjne i szybkie połączenia. Różne interfejsy są odpowiednie do różnych projektów systemów i wymagań konserwacyjnych. Ważne jest, aby wybrać dopasowywane złączki w oparciu o standardy interfejsu rur i wyposażenia, aby zapewnić ciasne, bez szczelności połączenia.

Średnica rury i grubość ściany muszą również pasować do specyfikacji dopasowania, aby uniknąć trudności w instalacji lub degradacji wydajności systemu z powodu niedopasowania wymiarów.

3. Wybór materiału wpływa na trwałość i bezpieczeństwo

Typowe materiały do złączek hydraulicznych obejmują stal węglowa, stal nierdzewna i mosiądz.

Stal węglowa: wysoka wytrzymałość i tanie, odpowiednie dla ogólnych środowisk przemysłowych i warunków ciśnienia. Ma jednak słabą odporność na korozję i jest podatny na rdzę, wymagając leczenia ochrony korozji.

Stal nierdzewna: oferuje doskonałą odporność na korozję i oporność w wysokiej temperaturze, dzięki czemu nadaje się do środowisk żrących, takich jak zastosowania chemiczne, żywności i morskie, a także systemy wysokociśnieniowe. Jest jednak droższy.

Mosiądz: Dobra maszyna i odporność na korozję sprawiają, że nadaje się do systemów niskiego ciśnienia i środków wodnych, ale jego wytrzymałość nie jest tak wysoka jak stal węglowa i stal nierdzewna. Właściwy wybór materiału może skutecznie przedłużyć żywotność złączy hydraulicznych, zmniejszyć częstotliwość awarii i poprawić bezpieczeństwo systemu.

4. Skoncentruj się na wydajności uszczelnienia w celu zwiększenia stabilności systemu.

Wydajność uszczelnienia układu hydraulicznego wpływa bezpośrednio na ryzyko wycieku oleju i stabilności ciśnienia. Złącza hydrauliczne są zwykle wyposażone w różne uszczelki, z wspólnymi materiałami, w tym NBR (guma nitrylowa), Fluororubber (FKM) i poliuretanem (PU).

NBR: Doskonała odporność na ropę, niedrogie i odpowiednie dla ogólnych warunków pracy.

Fluororubber: oporność na wysoką temperaturę i chemiczną, odpowiednią do mediów o wysokiej temperaturze lub korozyjnym.

Poliuretan: doskonała odporność na zużycie, odpowiednia do dynamicznego uszczelnienia.

Wybierając materiały uszczelniające, rozważ system nośnika systemowego, zakres temperatur i warunki ciśnienia, aby zapewnić stabilną wydajność i zapobiec wyciekom w środowisku operacyjnym.

Struktura uszczelniająca w projekcie złącza (takiej jak O-ringy i uszczelnienia stożkowe) ma również kluczowe znaczenie dla skuteczności uszczelnienia. Właściwa konstrukcja konstrukcyjna może zmniejszyć zużycie i wyciek.

5. Wybierz odpowiednie standardy produkcyjne i certyfikaty.

Standardy jakości złączy hydraulicznych bezpośrednio wpływają na niezawodność produktu. Powszechnie stosowane międzynarodowe standardy dla złączy hydraulicznych obejmują ISO (Międzynarodowa Organizacja Standaryzacji), SAE (Society of Automotive Engineers) i DIN (Deutsche Industrie Norm).

Złącza spełniające te standardy mają ścisłe specyfikacje wymiarów, tolerancji ciśnienia, wyboru materiału i metod testowania, zapewniając stabilną wydajność i zamienność.

Przy zakupie staraj się wybrać producentów z certyfikatem systemu zarządzania jakością ISO9001 i odpowiednimi certyfikatami produktu (takimi jak CE i ROHS), aby zmaksymalizować jakość produktu i usługi po sprzedaży.

6. Rozważ wygodę konserwacji i koszty wymiany.

Podczas utrzymywania układu hydraulicznego łatwość montażu i demontażu złączy hydraulicznych bezpośrednio wpływa na wydajność konserwacji. Projekty szybkiego podłączenia pozwalają na szybki, bez narzędzi demontażu, co czyni je odpowiednim do częstego montażu i demontażu, oszczędzając czas konserwacji.

Również trwałość złączy hydraulicznych określa częstotliwość wymiany. Wysokiej jakości, odporne na korozję i odporne na zużycie złącza, choć nieco droższe, mogą zmniejszyć naprawy i przestoje, co powoduje większe długoterminowe korzyści ekonomiczne.

Planowanie odpowiedniego układu złącza, wybieranie rodzajów i lokalizacji, które ułatwiają łatwą konserwację, może również poprawić ogólną wydajność konserwacji.